24小时服务热线

13809313278 13993123049

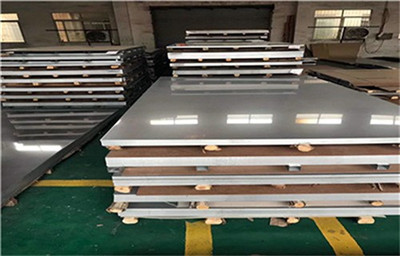

在采用钻、铰、镗加工工艺生产加工一些奥氏体不锈钢机构及奥氏体机构不锈钢板材如1Cr18Ni9Ti、2Cr13孔时,生产过程中会出現数控刀片损坏加速、生产加工表层完好性差、切削清除艰难等共性问题,比较严重危害了该类原材料零件的生产加工品质、生产周期及生产成本。依照金属工艺学、金属材料钻削基本原理等基础理论对所述材料生产加工难题开展剖析,探求出一套切实可行的不锈钢板材钻、铰、镗制作工艺。

不锈钢板材生产加工难题关键有下列好多个层面:

1.切削速度大,钻削溫度高

该种类原材料抗压强度大,钻削时切向应力大、塑性形变大,因此切削速度大。除此之外原材料传热性偏差,导致钻削溫度上升,且高溫通常集中化在数控刀片齿面周边的细长地区内,进而加速了数控刀片的损坏。

2.冷作硬化比较严重

奥氏体不锈钢不锈钢板及其一些耐热合金不锈钢板均为奥氏体不锈钢机构,钻削时冷作硬化趋向大,一般 是碳素结构钢的多倍,数控刀片在冷作硬化地区内钻削,使数控刀片使用寿命减少。

3.非常容易粘刀

不论是奥氏体不锈钢不锈钢板還是奥氏体不锈钢板均存有生产加工时切削坚韧、钻削溫度很高的特性。当坚韧的切削流过前刃口时,将造成粘接、电弧焊接等粘刀状况,危害生产加工零件粗糙度。

4.数控刀片损坏加速

所述原材料一般含高溶点原素、塑性变形大,钻削溫度高,使数控刀片损坏加速,磨刀技巧、换刀经常,进而危害了生产率,提升了数控刀片应用成本费。